Mit der Xenic 10 hat Fritschi eine neue Tourenbindung für eine anspruchsvolle Kundengruppe herausgebracht. Das optische i-Tüpfelchen ist dabei die Lasertextur, welche in Zusammenarbeit mit der Primaform AG entstanden ist.

Fritschi Xenic 10 Tourenbindung

Die Fritschi Xenic 10 wiegt nur 280 Gramm pro Einheit und ist mit

- dem modernen Design,

- dem leichten Einstieg über das breite Pedal vorne und die drehenden Pins hinten,

- der einfachen Umstellung von Fahren auf Gehen mit der automatischen Stopper-Arretierung,

- der definierten Sicherheitsauslösung mit Release Lever für die rechtzeitige Freigabe des Schuhs bei der Frontalauslösung

eine Fritschi von A – Z, welche die Bindungs-Familie optimal ergänzt.

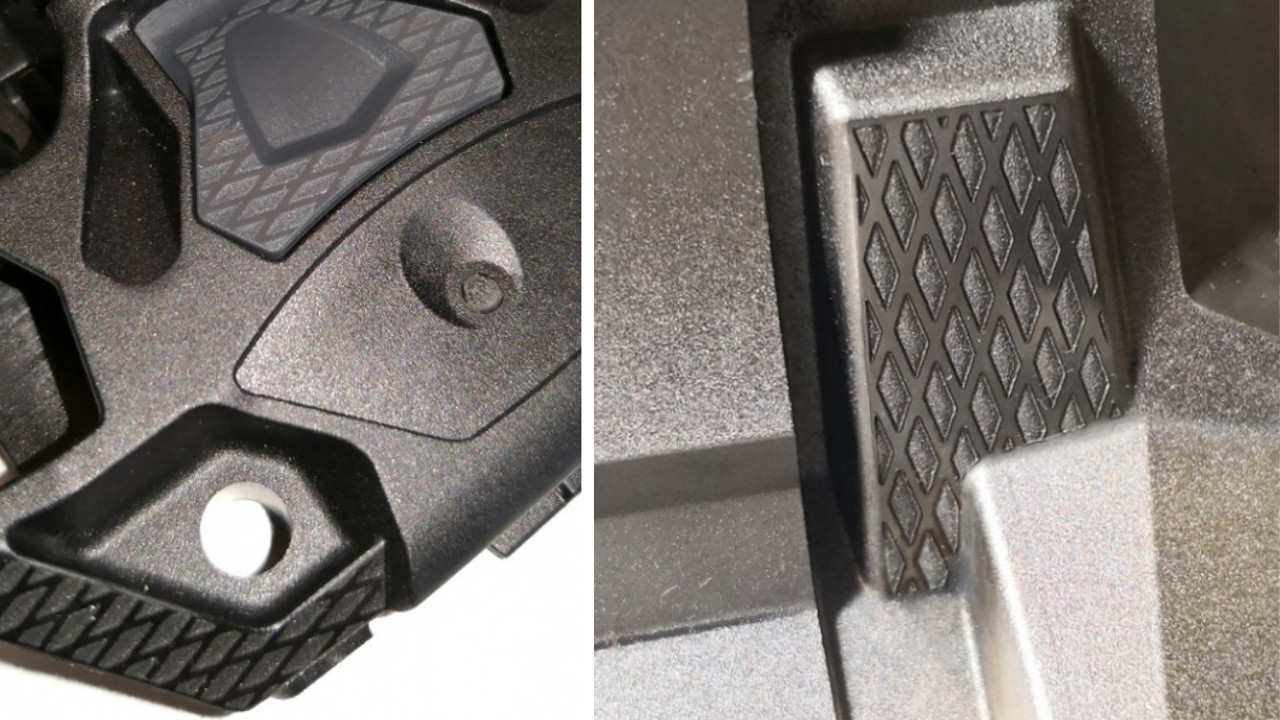

Um dabei den Hightech Kunststoff in seiner Optik zu unterstützen wurde eine Lasertextur gewählt. Die Firma Primaform AG begleitete dabei den ganzen Prozess bis zur fertigen Textur.

Die Idee

Innovative Designer wissen bereits von den Möglichkeiten, welche die Laserbearbeitung bieten kann. Mit der Firma Primaform bietet eine Schweizer Firma das nötige Know-How im Bereich Lasertexturierung. Kurze Wege und das unkomplizierte Vorgehen haben Fritschi dazu bewogen, diese optische Veredelung im neusten Produkt umzusetzen.

Designvorschläge

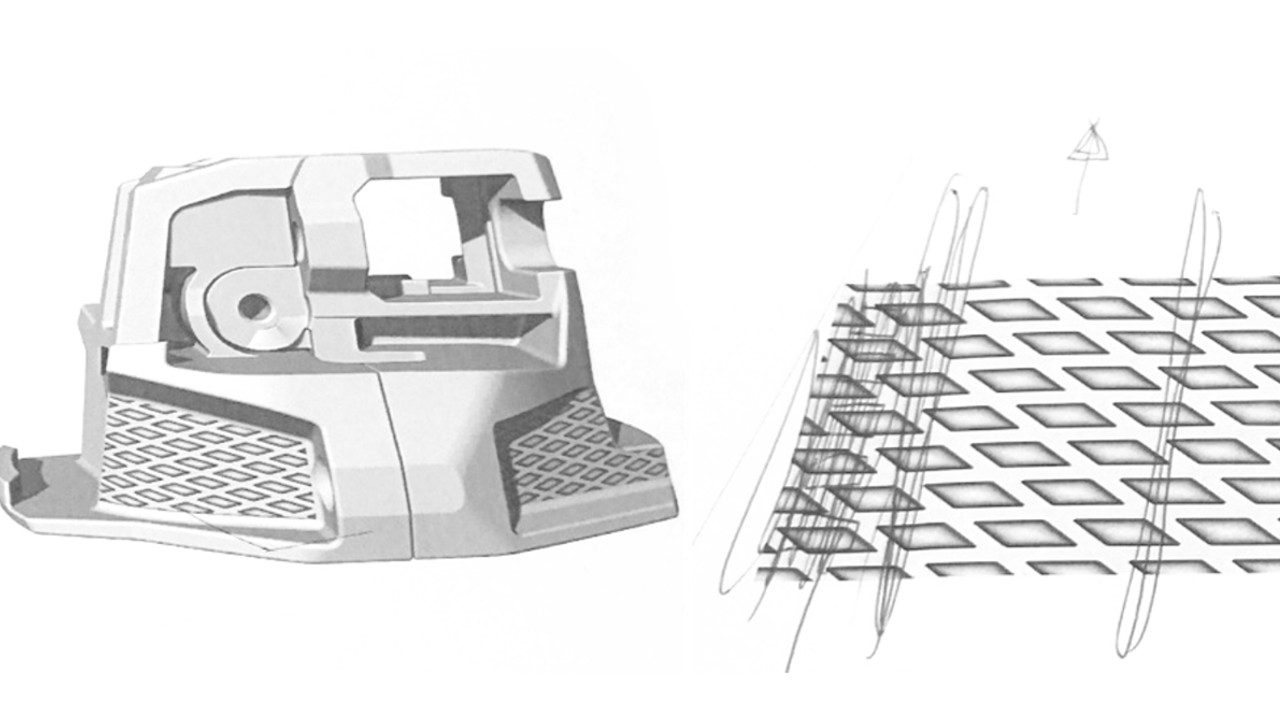

Durch die grosse Standardpalette der Primaform konnten bereits erste Ideen und Renderings präsentiert werden. Mit der grossen Strukturpalette von Primaform konnten einige Ideen und Ansätze gesammelt werden. Nach Rücksprache mit dem Designer wurde entschieden, eine völlig neue Struktur – passend zu der Formsprache der Bindung – zu entwickeln.

Rendering eines Bauteils mit der Struktur «gebürstetes Aluminium»

Die definitive Struktur

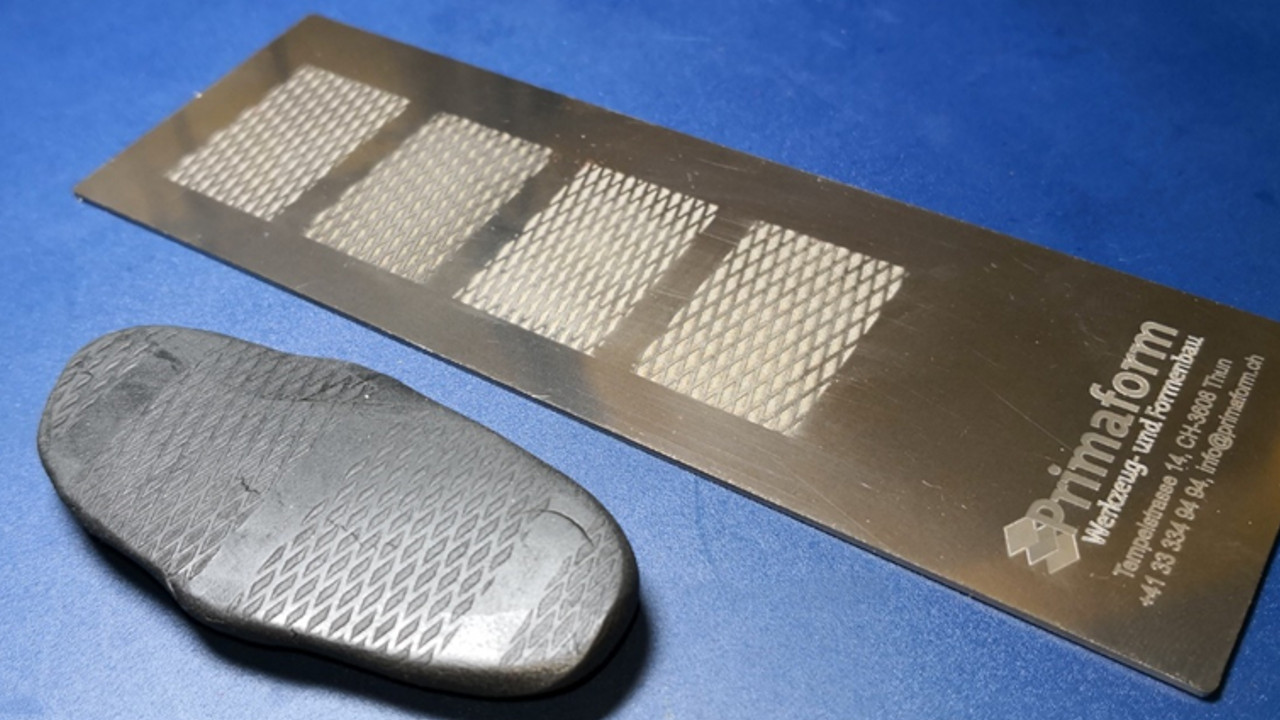

Der Vorschlag des Designers wurde mit der Basis einer technischen Zeichnung umgesetzt. Neben den Renderings wurden Versuche in Metall gemacht. Diese Musterplatten dienten dazu, eine erste Beurteilung der Struktur vornehmen zu können. Schnelle und kostengünstige Muster können einen ersten Eindruck vermitteln.

Musterplatte mit Abdruck in Knetmasse zur Veranschaulichung des Aussehens

Der Knackpunkt

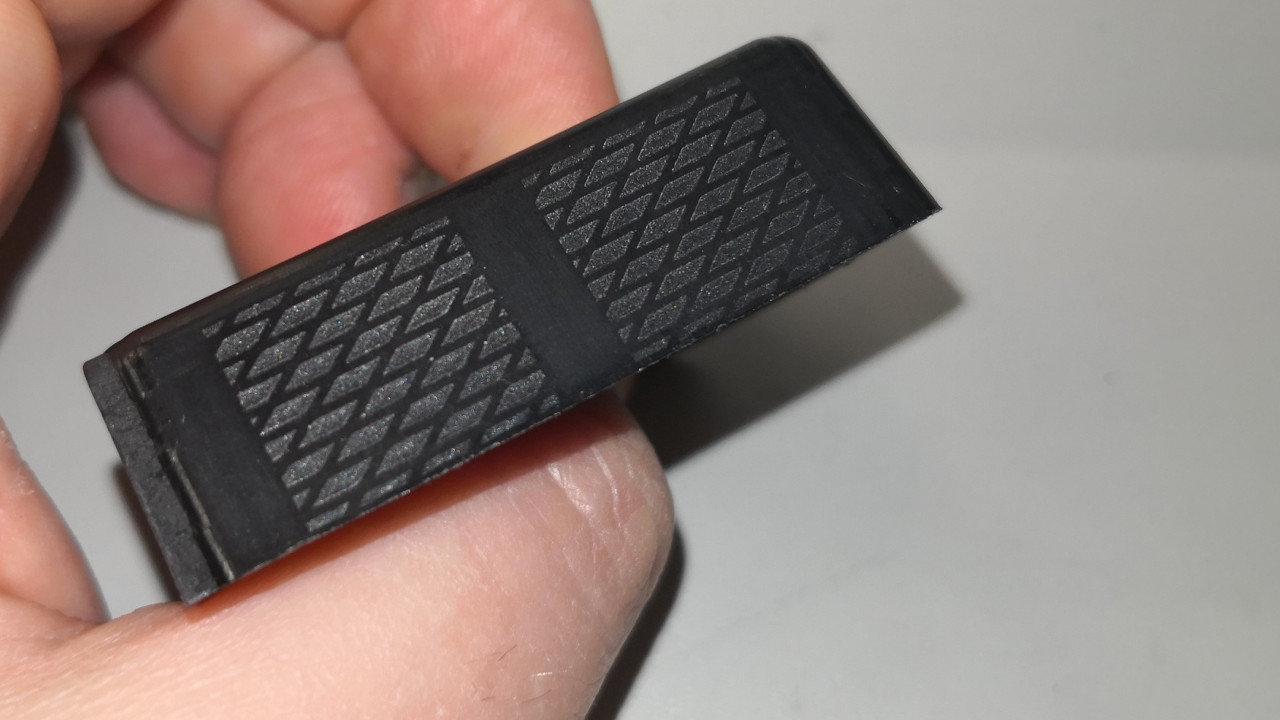

Die maximale Tiefe der Struktur wird durch die mögliche Entformbarkeit aus dem Spritzgusswerkzeug gegeben. Diese theoretischen Werte sind aber von verschiedenen Parametern wie Materialdicke, Art des Kunststoffes, Winkel der Struktur, Schwundverhalten und Ausrichtung der Struktur beeinflusst. Mit der Versuchsspritzgussform von Primaform wurde überprüft, bis zu welcher Strukturtiefe diese optimal entformen lässt. Als Nebeneffekt konnte so auch das schlussendliche Aussehen der Struktur beurteilt werden.

Entformungstest mit verschiedenen Strukturtiefen

Die Ausrichtung

Eine Sisyphusarbeit ist die Ausrichtung der Textur auf den einzelnen Bauteilen. Die Ausrichtung und optische Wirkung auf jedem Bauteil wird dabei beurteilt und die Struktur entsprechend ausgerichtet. Was einfach aussieht, ist eine stundenlange Arbeit, bei der verschiedene Aspekte zu beachten sind und Meinungen und Ideen verschiedener Personen miteinfliessen bis dann das Gesamtwerk als stimmig erscheint.

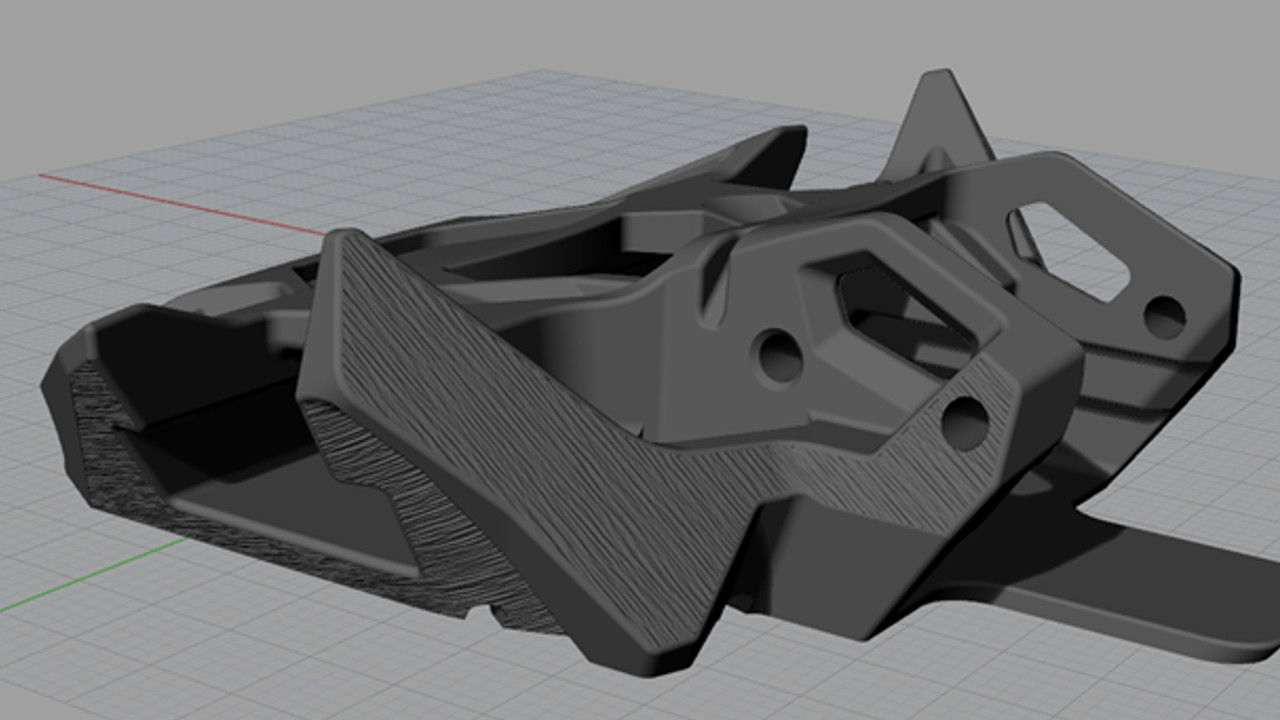

Mit digitalen Renderings wird die Ausrichtung der Struktur festgelegt. Das Ziel ist ein stimmiges Gesamtbild

Das Einbringen der Laserstruktur

Die Vorarbeiten aus dem volldigitalen Prozess können direkt für die Fertigung verwendet werden. Bei der Programmierung wird natürlich auch auf Kollisionen geprüft um diese zu verhindern. Der Laser bringt die gewünschte Struktur dann genau in den hochpräzisen Formeinsatz ein.

Bauteil aus Hightech Kunststoff mit Lasertextur. Bearbeiteter Formeinsatz des Spritzgusswerkzeuges

Der Dienstleistungsgedanke

Die Thuner Firma Primaform unterstützte Fritschi dabei von den ersten Schritten bis zur fertigen Lasertextur. Ein einmaliges Erscheinungsbild, welches in der Branche Standards setzt, konnte erreicht werden. Die im Berner Oberland entwickelte und montierte Bindung ist dabei zu 99% ein hochwertiges Schweizer Qualitätsprodukt. Es waren verschiedene Spritzgusswerke und Formenbauer involviert. Für die Texturierung und den korrekten Anlieferzustand der Formeinsätze zeigte sich die Primaform AG verantwortlich.

Weitere Infos zur Lasertexturierung auf unserer Detailseite…

Ihr direkter Kontakt:

CIrill Huber

Leiter Lasertechnologie

c.huber@primaform.ch

Die Primaform AG ist spezialisiert auf Werkzeug- und Formenbau, fertigt aber im Auftrag auch Präzisionsteile. Den anspruchsvollen Technologien Senkerodieren, Drahterodieren, 5-Achs-Simultanfräsen, Laserstrukturieren und Laserschweissen kommt dabei besondere Bedeutung zu. Spezialitäten der Firma sind dabei die Automatisierung in Spritzgussformen, das Lasertexturieren und die Verzahnungstechnik.