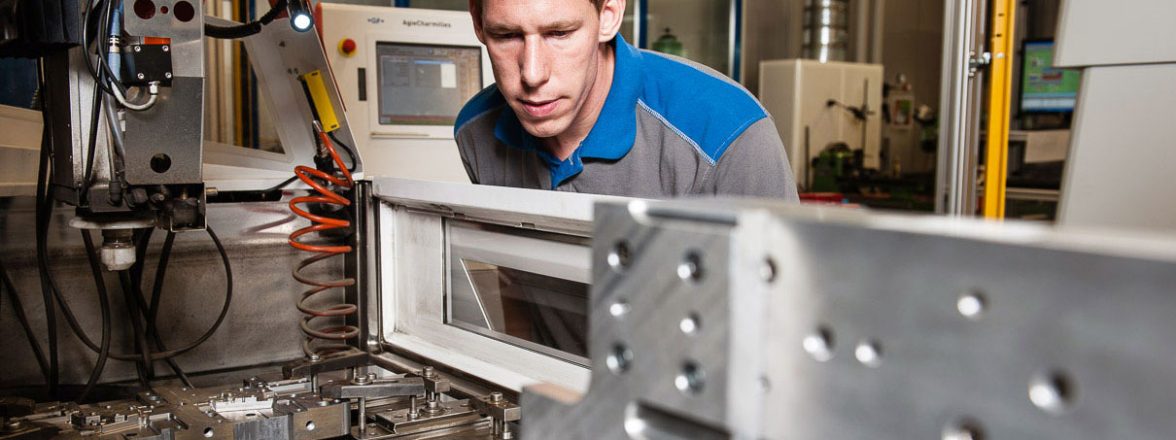

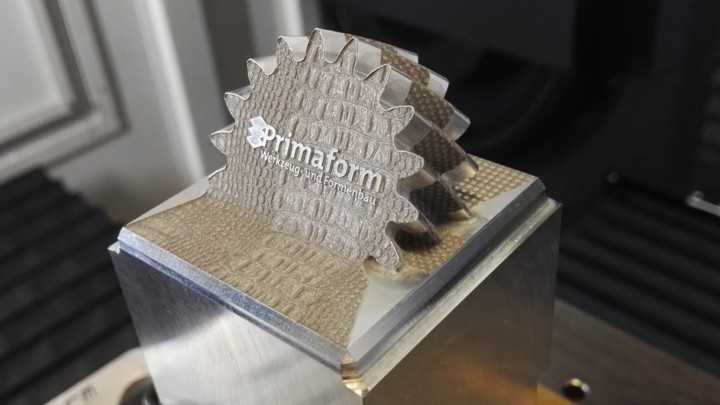

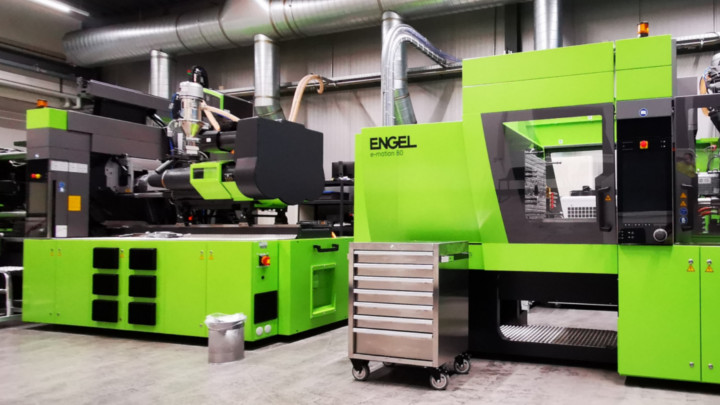

Entwicklung

Von der ersten Idee über die kunststoffgerechte Teilegeometrie bis hin zur definitiven Werkzeugkonstruktion bieten wir alles aus einer Hand.

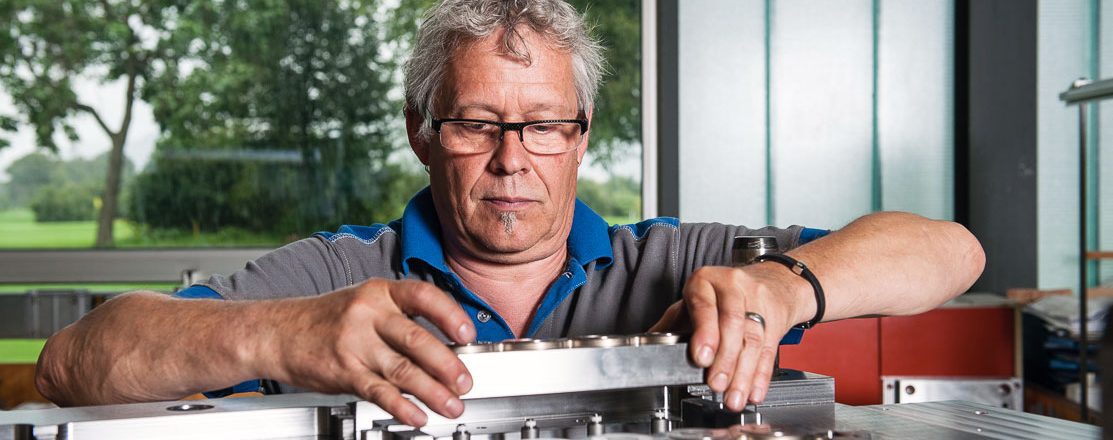

Beratung und Projektierung

Wir unterstützen Sie bei der Auswahl des richtigen Herstellprozesses, der Entwicklung des perfekten Werkzeugkonzeptes und bei der Definition der dazu gehörenden Anlagen.

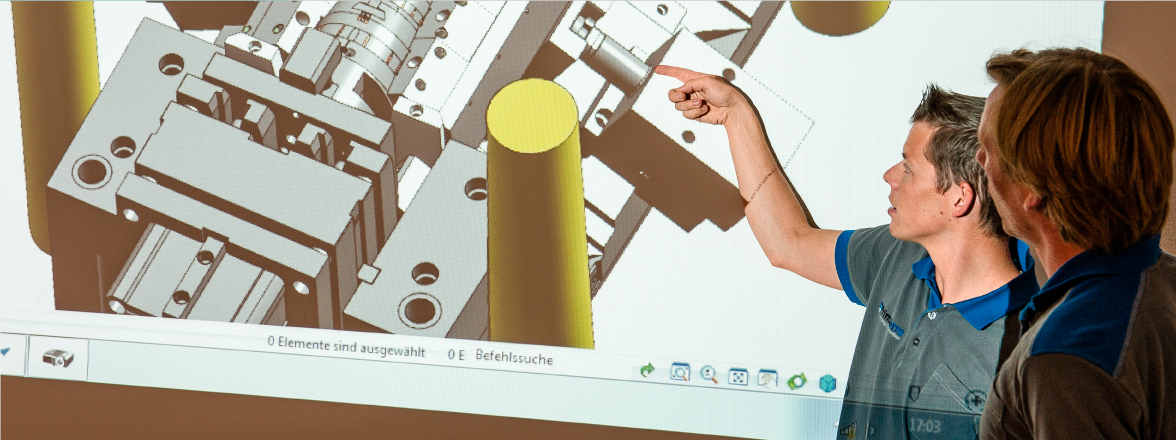

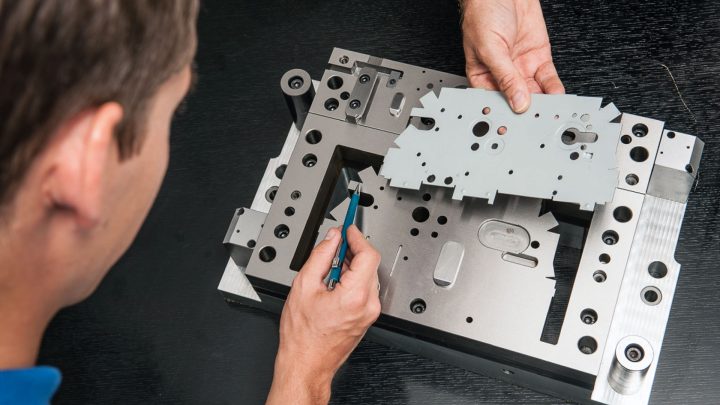

Konstruktion

Durch unsere interne Konstruktion haben wir kurze Wege, sind in engem Kontakt zur Produktion und finden so die besten Lösungen.

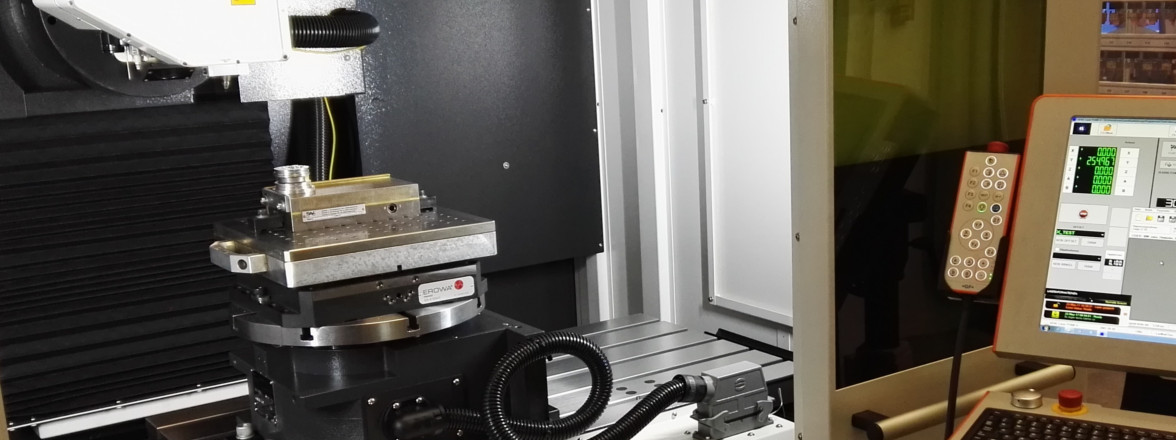

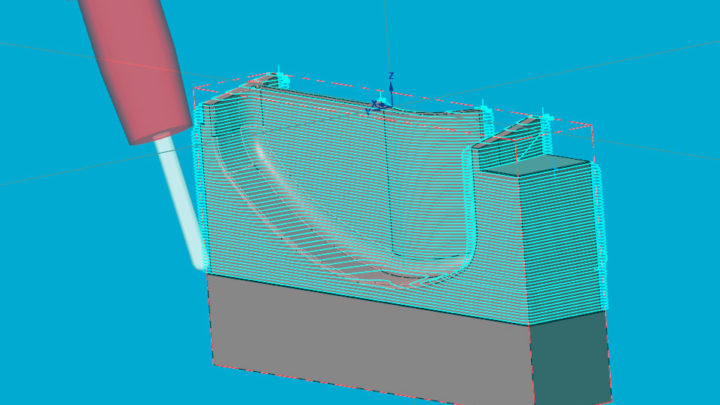

Programmierung

Alle Programme werden ab dem 3D-Modell erstellt. Die jeweiligen Strategien, Technologien und Programme werden direkt an die Maschinen gesendet. Dadurch kann die Durchlaufzeit verkleinert und das Fehlerrisiko minimiert werden.